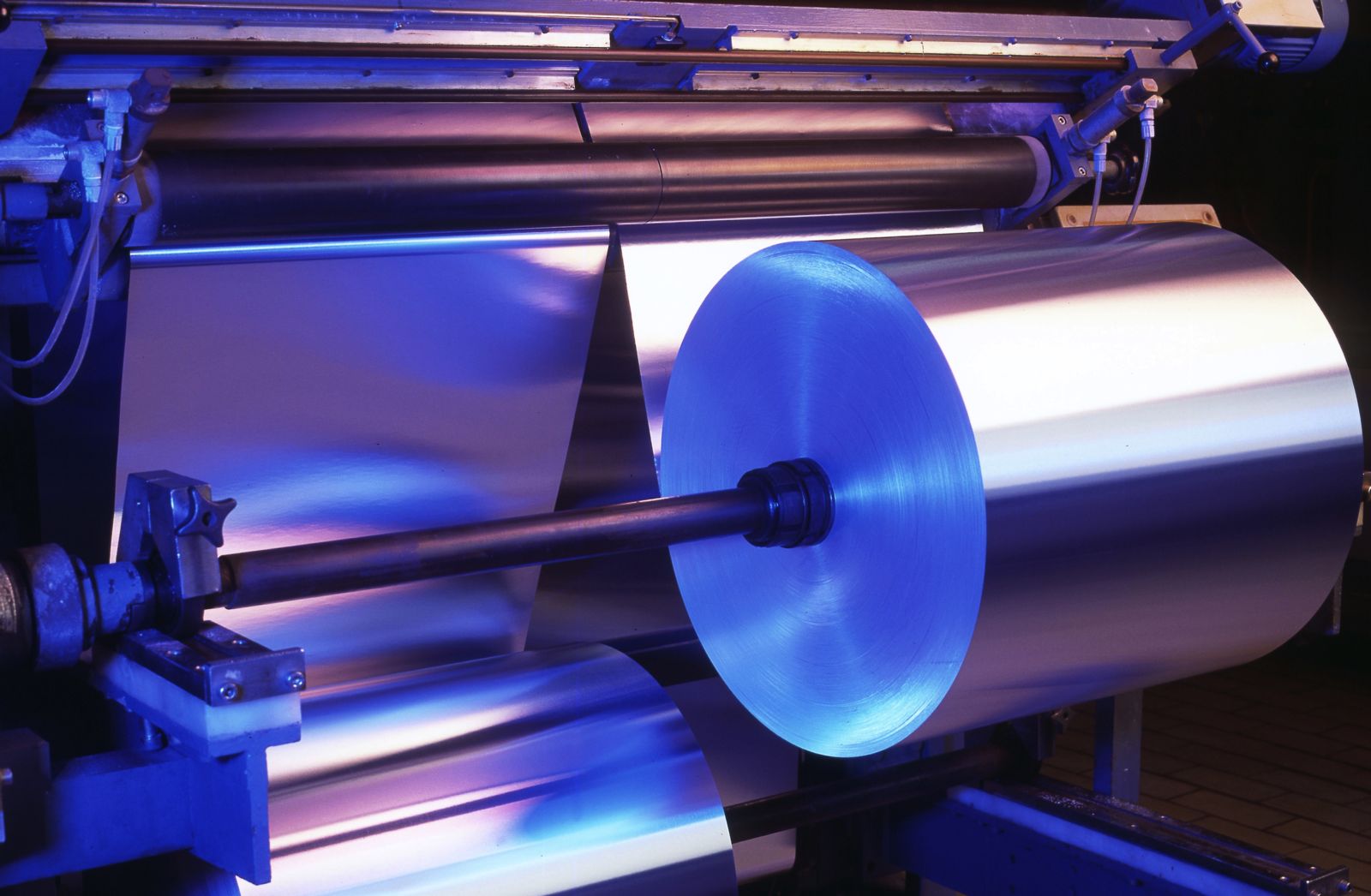

Металлургия — одна из старейших отраслей промышленности, сыгравшая ключевую роль в индустриальном развитии человечества. Однако в XXI веке даже такие фундаментальные сектора экономики вступают в фазу технологической трансформации. Под воздействием цифровизации, глобальной конкуренции, потребности в оптимизации затрат и требований к экологической безопасности металлургия всё активнее переходит к новому этапу развития — этапу автоматизации и роботизации. Эти процессы становятся неотъемлемой частью стратегии устойчивого роста, позволяя производить больше, быстрее, безопаснее и экологичнее.

Автоматизация охватывает широкий спектр производственных процессов в металлургии. Её цель — минимизировать участие человека в рутинных, опасных и высокотемпературных зонах, повысить точность операций, обеспечить бесперебойность производства и снизить эксплуатационные издержки. Современные предприятия оснащаются программируемыми логическими контроллерами (ПЛК), цифровыми датчиками, системами SCADA, ERP и MES, объединёнными в единую цифровую экосистему. Такая интеграция позволяет управлять заводом в режиме реального времени — от загрузки сырья до отгрузки готовой продукции.

Один из ключевых аспектов — применение промышленной робототехники. Современные роботы в металлургии выполняют функции резки, сварки, сортировки, транспортировки, инспекции качества. Их основное преимущество — высокая точность и способность функционировать в агрессивных условиях, где температура, пыльность и вибрации представляют опасность для человека. Например, в литейном производстве роботы успешно заменяют работников на этапах заливки металла в формы, удаления облоя, зачистки и термической обработки. Это снижает производственный травматизм и повышает производительность.

Интеллектуальные системы визуального контроля становятся новым стандартом в металлургии. Камеры с ИИ-алгоритмами способны обнаруживать микротрещины, отклонения от размеров и поверхностные дефекты с точностью, превышающей возможности человеческого глаза. Сбор и анализ этих данных в реальном времени позволяют корректировать технологический процесс и снижать процент брака. Такие системы уже используются на металлургических комбинатах Японии, Южной Кореи, Германии и России, демонстрируя значительный экономический эффект.

Одним из самых перспективных направлений является применение беспилотной техники и автономных транспортных средств. Карьерные самосвалы, локомотивы, краны и погрузчики, оснащённые сенсорами и модулями навигации, самостоятельно перемещают сырьё и готовую продукцию по территории предприятия. Взаимодействие с системой управления позволяет оптимизировать маршруты, избегать простоев и повышать безопасность. Переход к таким решениям особенно актуален для предприятий с большой территорией и сложной логистикой.

Важным фактором цифровой трансформации становится предиктивная аналитика и машинное обучение. Сбор больших объёмов данных с оборудования — температура, давление, вибрации, износ компонентов — позволяет на основе алгоритмов ИИ предсказывать возможные сбои и поломки. Это открывает путь к предиктивному техобслуживанию (Predictive Maintenance), когда ремонт проводится до возникновения аварийной ситуации. Такой подход снижает простой оборудования, экономит ресурсы и продлевает срок службы агрегатов.

В контексте автоматизации всё большую роль играет цифровой двойник — виртуальная копия производственного участка, установки или всего предприятия. Этот инструмент позволяет моделировать технологические процессы, прогнозировать результат изменений, обучать персонал, проводить виртуальные испытания новых режимов работы. Цифровые двойники становятся частью концепции Индустрии 4.0 и позволяют металлургическим заводам быть более гибкими и адаптивными к рыночным изменениям.

Не менее важен и аспект взаимодействия человека и машины. Внедрение экзоскелетов, голосовых помощников, носимых устройств, дополненной реальности делает работу оператора более эффективной и безопасной. Технологии HMI (Human-Machine Interface) становятся интуитивно понятными, а управление сложными установками возможно даже с мобильного устройства. Обучение персонала приобретает новый формат: используются симуляторы, VR-модули, геймификация.

Автоматизация несёт и социальные вызовы. С одной стороны, снижается зависимость от человеческого труда, сокращается количество рабочих мест в ручных операциях. С другой — возрастает потребность в высококвалифицированных специалистах: программистах, инженерах-робототехниках, аналитиках данных, ИТ-архитекторах. Поэтому компании начинают активное взаимодействие с вузами, создают корпоративные академии, инвестируют в переподготовку кадров. Формируется новый облик металлурга — цифрового, мобильного, аналитически мыслящего.

На уровне стратегического планирования предприятия переходят от фрагментарной автоматизации к полной цифровой трансформации. Это означает не просто установку отдельных роботов или датчиков, а формирование единой цифровой платформы, в которую интегрированы производство, снабжение, сбыт, управление персоналом, логистика. Такие системы позволяют в реальном времени видеть ключевые показатели эффективности, отслеживать производственные цепочки и управлять ресурсами на основе данных.

Автоматизация становится также инструментом экологической модернизации. Системы мониторинга выбросов, управления водоснабжением и утилизацией отходов, умные фильтры и рекуператоры управляются ИИ и позволяют снижать воздействие на окружающую среду. Это особенно важно в условиях ужесточения требований к экологии и стремления к ESG-показателям.

В целом, автоматизация и роботизация открывают перед металлургией новые горизонты. Они делают производство более устойчивым, безопасным, интеллектуальным. При этом важно понимать, что внедрение таких технологий требует комплексного подхода, инвестиций, переосмысления бизнес-процессов и подготовки кадров. Именно те компании, которые сегодня делают ставку на цифровое будущее, будут определять облик мировой металлургии завтра.