Прочность металлов — один из ключевых параметров, определяющих их пригодность в машиностроении, строительстве, авиации, энергетике и других отраслях. Именно от способности металла сопротивляться внешним нагрузкам зависит надёжность конструкции, безопасность эксплуатации и срок службы оборудования. Однако природная прочность металла далеко не всегда достаточна для решения инженерных задач. Поэтому в промышленности активно применяются различные методы повышения прочностных характеристик — как на этапе получения материала, так и в процессе обработки изделия.

Современная наука предлагает широкий спектр подходов к усилению металлов — от классических методов термообработки до применения нанотехнологий. В этой статье мы рассмотрим основные способы повышения прочности металлических материалов, их принципы, преимущества и сферы применения.

Термическая обработка: основа инженерной прочности

Одним из наиболее широко используемых способов изменения структуры и свойств металлов является термическая обработка. Это совокупность операций нагрева и охлаждения металла в определённом температурном режиме, в результате которых происходит перестройка его внутренней структуры.

Существует несколько видов термической обработки:

-

Закалка — процесс быстрого охлаждения металла после нагрева до высоких температур. В результате образуется твёрдая, но хрупкая структура (например, мартенсит в стали). Закалка существенно увеличивает твёрдость и предел прочности при растяжении, но может ухудшить пластичность.

-

Отпуск — применяется после закалки для снятия внутренних напряжений и частичного восстановления пластичности. Позволяет сбалансировать прочность и вязкость.

-

Нормализация — нагрев до определённой температуры и охлаждение на воздухе. Используется для выравнивания структуры стали и устранения дефектов.

-

Отжиг — медленный нагрев и медленное охлаждение. Применяется для снятия напряжений, повышения пластичности, улучшения обрабатываемости.

Термообработка позволяет контролировать размер зёрен, фазовый состав, распределение карбидов и других включений, напрямую влияя на прочностные характеристики металла.

Пластическая деформация: упрочнение через механическое воздействие

Металлы обладают способностью изменять свою форму под действием внешней силы без разрушения — это свойство используется в методах пластического упрочнения. Один из наиболее распространённых — холодная деформация.

При холодной прокатке, волочении, штамповке или ковке происходит упрочнение материала за счёт увеличения плотности дислокаций — дефектов кристаллической решётки, которые препятствуют дальнейшему скольжению. Этот эффект называется наклёпом.

Преимущества метода:

-

Существенное увеличение прочности без изменения химического состава;

-

Возможность локального упрочнения (например, поверхности);

-

Относительно простая реализация на производстве.

Однако важно помнить, что чрезмерная деформация может привести к снижению пластичности и образованию трещин. Поэтому в ряде случаев применяется комбинированная обработка — сначала деформация, затем частичный отпуск для восстановления свойств.

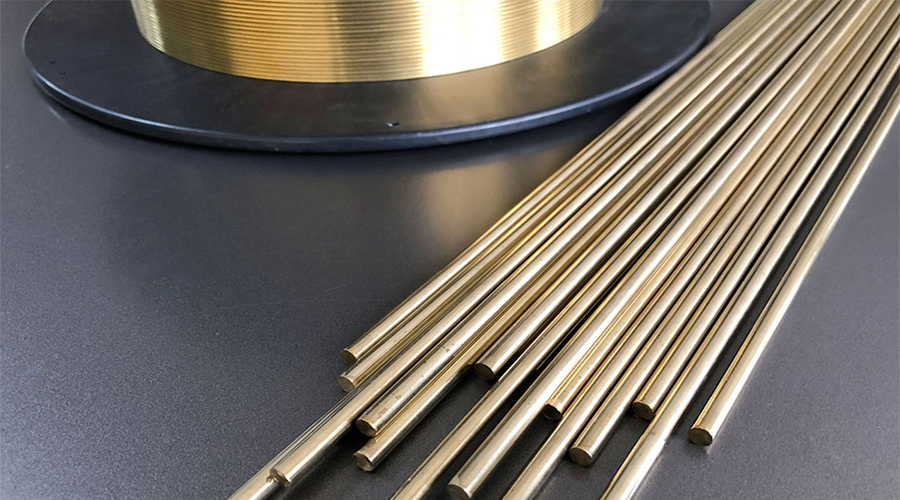

Легирование: создание сплавов с заданными характеристиками

Ещё один мощный инструмент управления прочностью металлов — легирование, то есть введение в металл других химических элементов с целью изменения его свойств. Именно так создаются стали, сплавы титана, алюминия, меди и других металлов с заданными характеристиками.

Примеры элементов и их влияние:

-

Углерод — основной упрочняющий элемент в стали. Повышает твёрдость и прочность, но снижает пластичность;

-

Хром, никель, молибден — повышают коррозионную стойкость и термостойкость;

-

Ванадий и ниобий — способствуют образованию мелких карбидов, повышающих прочность и ударную вязкость;

-

Марганец — улучшает прокаливаемость стали и повышает прочность при сохранении пластичности.

Легирование позволяет получить металлы и сплавы с уникальными комбинациями прочности, пластичности, жаропрочности, устойчивости к агрессивным средам.

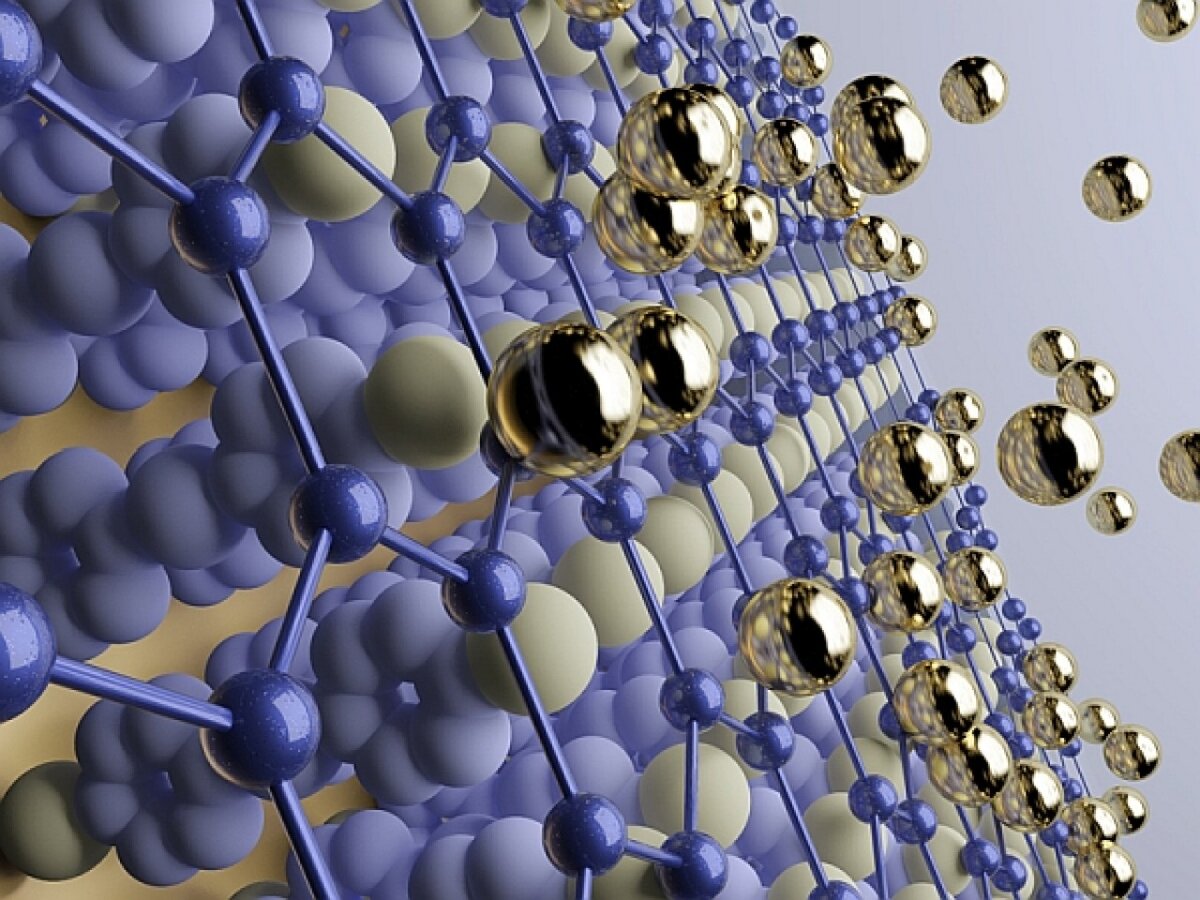

Тонкоплёночные и нанотехнологии: упрочнение XXI века

С развитием науки и технологий появляются новые, более эффективные методы повышения прочности металлов. Один из них — наноструктурирование.

Суть метода заключается в управлении размером кристаллических зёрен на нанометровом уровне. Чем мельче зёрна — тем больше границ между ними, тем труднее дислокациям двигаться, тем выше прочность. Такой подход реализуется, например, при использовании сверхпластической деформации или методами осаждения тонкоплёночных слоёв.

Кроме того, активно развиваются поверхностные методы упрочнения:

-

Ионная имплантация — внедрение ионов в поверхность металла для повышения износостойкости;

-

Лазерная закалка — локальное нагревание поверхности лазером с последующим охлаждением;

-

Плазменное напыление — нанесение твёрдых упрочняющих слоёв;

-

Нитроцементация — диффузионное насыщение поверхности азотом и углеродом.

Эти технологии позволяют локально усилить металлические изделия — например, упрочнить режущую кромку инструмента, зубья шестерён, рабочие поверхности штампов и матриц.

Комбинированные методы: поиск оптимального баланса

На практике нередко применяются комбинированные технологии упрочнения, в которых сочетаются несколько подходов. Например, конструкционная сталь может быть сначала легирована, затем подвергнута горячей ковке и закалке с отпуском. После этого на отдельные элементы наносится антикоррозионное покрытие.

Такая комбинация позволяет достичь баланса между прочностью, пластичностью, ударной вязкостью, стойкостью к трещинообразованию и усталостным нагрузкам. Особенно важно это в ответственных конструкциях: мостах, железнодорожных рельсах, авиационных деталях, энергетических установках.

Факторы, влияющие на выбор метода

Выбор способа упрочнения зависит от целого ряда факторов:

-

Тип металла или сплава — не все методы применимы ко всем материалам;

-

Назначение детали — конструкция, износ, нагрузка, среда;

-

Размеры изделия — крупные заготовки труднее охлаждать равномерно;

-

Требования к другим свойствам — коррозионная стойкость, электропроводность;

-

Экономическая целесообразность — стоимость оборудования, энергозатратность;

-

Условия эксплуатации — температура, давление, воздействие среды.

Поэтому инженеры стремятся не только к максимальной прочности, но и к оптимальному сочетанию характеристик под конкретную задачу.

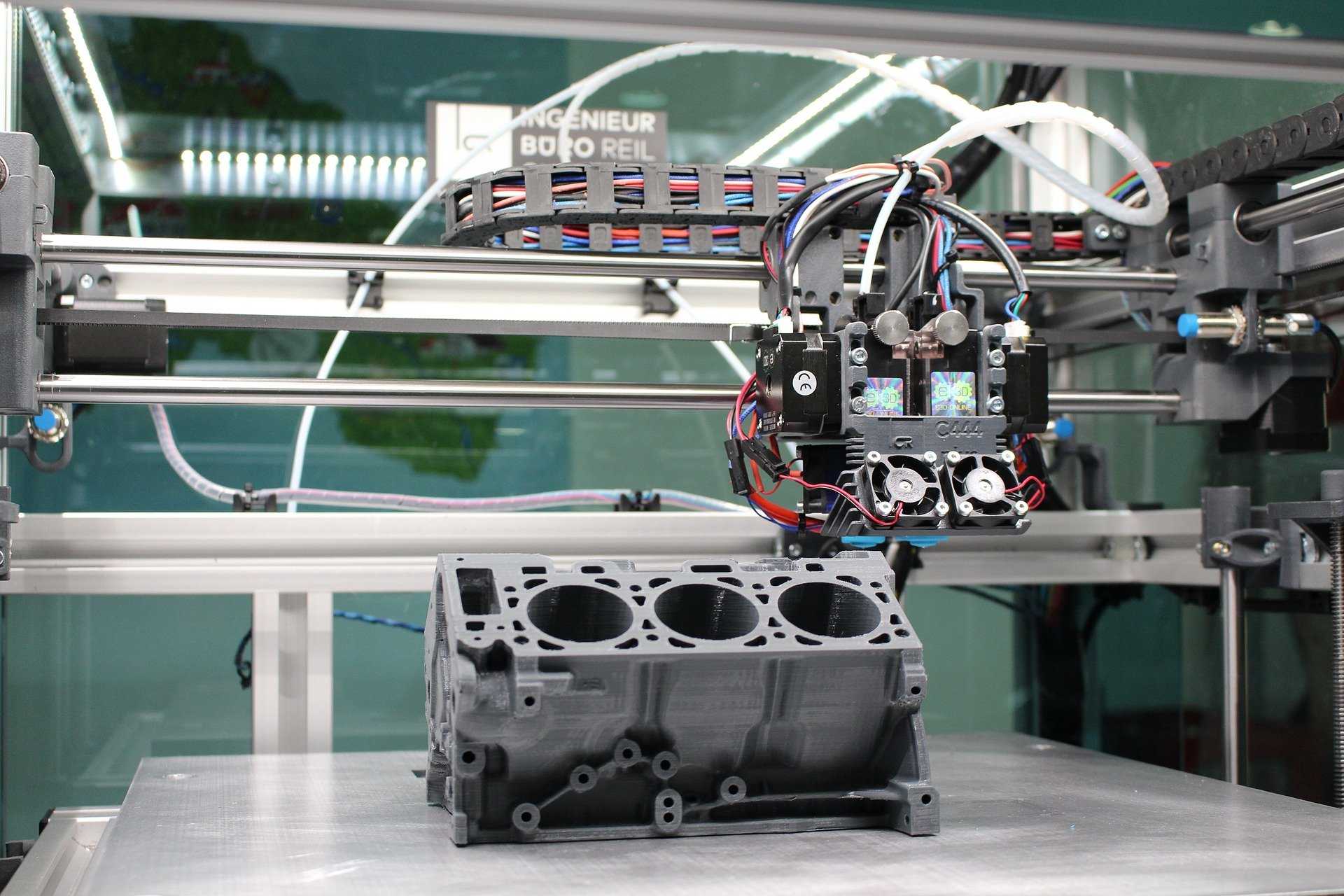

Перспективы: умные материалы и адаптивные структуры

Будущее повышения прочности металлов связано с развитием интеллектуальных материалов и адаптивных структур. Уже сегодня исследуются сплавы с памятью формы, материалы с самоисцелением после повреждений, «жидкие металлы» для гибкой электроники.

Применение машинного обучения и нейросетей в материаловедении позволяет создавать сплавы с заданными свойствами в цифровом моделировании, значительно сокращая время разработки.

Заключение

Прочность металла — это не просто его природное свойство, а результат тонкой инженерной работы. Термическая обработка, пластическая деформация, легирование, современные нанотехнологии и комбинированные методы позволяют адаптировать материалы под конкретные задачи и условия эксплуатации. Эти технологии делают возможным создание надёжных мостов, скоростных поездов, безопасных автомобилей, прочных трубопроводов и передовых промышленных решений. А в будущем — ещё более прочных, лёгких и «умных» металлов, способных подстраиваться под изменяющийся мир.